Текст Дитера Лойбнера

Изменения, вызванные в повседневной жизни инновационными технологиями, часто в новостях называют «переломом». При этом звучит вечное обещание: после «перелома», мол, все будет проще, быстрее, лучше и дешевле. Это обещание очень популярно в Силиконовой долине и вообще везде, где разрабатываются компьютеры и программные приложения, но само по себе оно, по сути, столь же старо, как и само человечество: сельское хозяйство, электричество, транзисторы, пенициллин или телефоны – список революционных изобретений и достижений (они же «переломы») весьма длинный.

Судостроители, без сомнения, без колебаний добавят в него стекловолокно, которое сделало возможным крупномасштабное производство яхт, поскольку использование волокна и смолы позволяет быстро и недорого производить много одинаковых лодок.

Но сейчас стекловолокно – это уже история (оно создано три четверти века назад), так что пришло время для следующего технологического перелома. Например, такого, которым занимается американец Стивен Ву. При этом отметим, что господин Ву вовсе не был судостроителем, он являлся менеджером венчурного фонда и руководителем подразделения Microsoft, которое помогло Boeing изготовить самолет В 777.

Сейчас же он находится в процессе создания 34-футового моторного катамарана для своей компании Xplora Yachts. «Наша цель – сделать серийные лодки дешевле. А это революция в производстве матриц и пресс-форм, которое является чрезвычайно капитало- и трудоемким», – объясняет Ву.

Волшебное слово здесь – аддитивное производство, как оно называется на английском языке, более известное в России как 3D-печать. По словам Ву, помимо упрощения и сокращения всего производственного процесса у этой технологии есть и другие положительные эффекты. Например, судостроители могли бы быстрее выпускать новые модели и увеличивать прибыль, а заказчики получили бы более широкий выбор различных новинок и снижение их цены. Таким образом, эта технология способна принести пользу не только промышленности и рынку, но и парусному спорту в целом.

Теперь, собственно, о самой идее…

В настоящее время матрицы в основном производятся путем первоначального вырезывания заготовки (болвана) из большого блока пенопласта с помощью пятиосевого фрезерного станка с ЧПУ. Далее на основе болвана создается матрица, которая должна быть тщательно выровнена и выглажена перед ламинированием в ней корпусов. Этот процесс утомителен, дорог и трудоемок. По этой причине крупносерийные верфи используют свои матрицы в течение нескольких лет, удлиняя сроки жизни модельных рядов, ведь вложения в изготовление матриц надо окупить.

Что касается Стивена Ву, то он полагается на 3D-печать большого формата, известную как ВААМ (Big Area Additive Manufacturing, или «крупномасштабное аддитивное производство»). Вся конструкция будущей матрицы делается внутри огромной машины (собственно 3D-принтера) путем подогрева пластика и последующей укладки его по точно определенной схеме слой за слоем. Преимущества этой технологии таковы: меньше отходов, которые потом необходимо утилизировать, потому что для изготовления матрицы расходуется ровно столько материала, сколько необходимо; экономия времени– процесс печати матрицы занимает несколько недель вместо многих месяцев при изготовлении ее на болване; более низкие затраты – несмотря на очень приличную почасовую ставку в 150 долларов США за использование 3D-принтера, стоимость печати матрицы составит от 30 до 80 процентов от стоимости обычного ручного изготовления матрицы сопоставимого размера.

Любой судостроитель с радостью примет эти проценты, но такая выгода не падает с неба. Да, 3D-печать уже давно произвела революцию в дизайне, искусстве, медицине и производстве, а аппаратное и программное обеспечение постоянно улучшалось и удешевлялось. Однако если вы действительно хотите производить что-то большое, вам нужны такие средства и методы, которые в настоящее время используются главным образом в авиастроении, где размер прибыли значительно выше, чем в судостроении.

Американские команды Кубка «Америки» с туго набитым кошельком годами используют 3D-печать для разработки и производства небольших прецизионных деталей (например, титановых петель для перьев рулей). Мелкие поставщики, специализирующиеся на разработке прототипов и опытных образцов, тоже выборочно используют эту технологию. Но никто прежде не осмелился использовать 3D-печать непосредственно при производстве серийных яхт. Например, HanseYachts, и Bavaria подтвердили, что 3D-печать ими не используется, хотя, возможно, у них есть на этот счет определенные планы, потому что другие верфи уже сделали первые шаги в этом направлении. В Италии компания Superfici методом 3D-печати производит консоли управления для яхт верфи Amer, также среди ее клиентов Saphire, Solaris, Melges Europe, San-Lorenzo, Tecnomar и голландская дизайнерская компания Hoek Design. А фирма Livrea Yacht на Сицилии сейчас и вовсе находится в процессе создания гонщика Mini-650 для предстоящей регаты «Мини-Трансат», тут основа корпуса была и вовсе полностью создана в 3D (см. врезку).

Как напечатать конструкцию корпуса для 10-метрового катамарана, было продемонстрировано Стивен Ву в сотрудничестве с Национальной лабораторией в Ок-Ридже (ORNL) в Теннесси, государственным технологическим центром, который сыграл ключевую роль в разработке атомной бомбы во время Второй мировой войны.

Сегодня 3D-печать в большом масштабе используется для производства автомобилей и домов. «Изготовление технологических инструментов и быстрое создание образцов и прототипов являются ключевыми применениями для 3D-печати, – объясняет представитель лаборатории доктор Брайан Пост, который поддерживает проект Ву в ORNL. – Аддитивное производство идеально подходит для высокой сложности и небольшого объема, поэтому 3D-печать может значительно сократить расходы на производство инструментария. «По сути, производство пресс-формы (матрицы) господина Ву на фирме Xplora состояло из трех этапов. На первом из них расчетные данные модели, которую Ву разработал, были отправлены на широкоформатный принтер «Цинциннати», рабочее пространство которого ограничено размером 2,44 на 6,10 на 1,83 метра. Этого было недостаточно для печати всей матрицы, поэтому она была разбита на двенадцать частей, по шесть на каждую из двух половин корпуса, которые печатались группами по три, что занимало около двенадцати часов на группу».

Используемый печатный материал представлял собой хорошо известный сополимер акрилонитрил-бутадиен-стирол (АБС), термопластичный полимер, который для данного применения поставлялся в форме пеллет с 20-процентным наполнением углеродным волокном, чтобы компенсировать тепловую деформацию нагретого материала. Особенно важно здесь, чтобы температура, давление и скорость печати выдерживались очень точно, дабы термопластичный материал мог создать надежную связь между отдельными своими слоями. Слишком горячо – и слой будет раздавлен выложенным поверх слоем; слишком холодно – и связь между слоями будет слишком слабой.

Процесс печати занял пять рабочих дней при стоимости материалов и оборудования в 27 500 долларов США. Общий вес деталей пресс-формы (матрицы) составил около 2,5 т, что несколько уменьшилось на втором этапе обработки, поскольку с поверхности матричной заготовки пятиосной фрезой был срезан неровный поверхностный слой (толщиной чуть менее четырех миллиметров) для достижения желаемой гладкости.

На последнем этапе команда из десяти человек собрала все двенадцать частей матрицы в единое целое с помощью натяжных болтов и эпоксидной смолы. Распечатанная матрица, которая была окончательно проверена лазером на точность изготовления (максимальное отличие от модели составило 1,27 мм), затем отправилась в Техас в Composites Consulting Group (CCG), где была отшлифована и отполирована.

Первые корпуса в ней были изготовлены из многослойного ламината, составленного из E-стекла, кевлара и наполнителя Divinycell методом вакуумной инфузии.

Происходило это не совсем гладко, потому что при удалении из матрицы на поверхности корпуса возникали волосяные трещины из-за неправильного нанесения на матрицу разделительного слоя. Два более серьезных повреждения возникли, когда корпуса путешествовали из Техаса на западное побережье на грузовике, будучи закрепленными неподобающим образом. Тем не менее трещины были быстро и эффективно заделаны с помощью эпоксидной смолы.

«Матрица не была рассчитана на вакуумный процесс, да мы никогда и не использовали ее на все сто процентов, ведь мы производили только прототипы, – сказала Белле Бландинг, технический директор CCG. – Я не думаю, что 3D-печать заменит все традиционные технологии в ближайшем будущем. Но эта технология будет внедрена в инструментарий судостроителя, это вне всякого сомнения».

В то время как Стивен Ву работает над завершением создания прототипа своего катамарана, разработка машин и материалов для трехмерной печати в судостроении идет быстрыми темпами. Так, лаборатория ORNL находится в процессе создания конструкции принтера с рабочей сферой 18,3 на 6,1 на 2,4 м. «Мы сможем распечатать форму в два захода вместо двенадцати, – объясняет Ву. – Правда, тут возникает проблема: печатающая головка не будет помещаться в остроугольную форму носовой части судна. Что ж, в качестве альтернативы можно напечатать не матрицу, а болван из дешевого материала, покрыть его эпоксидной смолой, отшлифовать и отполировать до идеального результата, что позволяет сделать «вечный болван», с которого можно снимать бесчисленные матрицы».

Огромные 3D-принтеры сейчас стоят значительно больше, чем позволяют инвестиционные бюджеты большинства верфей. Но такие компании, как, скажем, Additive Engineering Solutions в Акроне, штат Огайо, которые специализируются на работе с клиентами из аэрокосмической, автомобильной, энергетической и судостроительной отраслей, уже предлагают широкоформатную 3D-печать для матриц и инструментов в качестве аутсорсинговой услуги. Быстрое развитие и оптимизация технологии 3D-печати говорит о том, что эта тема в судостроении далеко не исчерпана, для нее разрабатывается все больше приложений – не только для строительства новых лодок, но и для их сложных ремонтов или реставраций (в сочетании с 3D-сканерами). Это происходит, к примеру, когда нужно воспроизвести или «подлатать» некую специальную конструкцию без чертежей.

Как бы то ни было, во время своей последней презентации на выставке по строительству лодок во Флориде у Стивена Ву была широкая экспертная аудитория, которой был интересен потенциал 3D-печати в рамках яхтенного производства. А ведь еще еще три года назад в пресс-релизе HanseYachts 3D-технологии приводилась в качестве первоапрельской шутки!

Промежуточный вывод пионера судостроительной трехмерной печати таков: «Начало положено». По его мнению, широкое распространение 3D-печати в судостроении – вопрос времени, как это было с программным обеспечением CAD/CAM, методом конечных элементов или гидродинамическими вычислениями с помощью VPP. И если верфи могут заработать больше денег, а клиенты смогут платить меньше за готовую яхту, то это будет не «перелом», а ситуация WinWin, как и сообщит нам об этом новостная лента.

Двое итальянцев – Даниэл Кеволу и Франческо Белвизи, лауреаты Итальянской премии за инновации 2017 года, хотят «выпекать» при помощи 3D-печати и более крупные яхты. С фирмой Ocore, их компанией по 3D-печати, и Livrea Yacht, их верфью на Сицилии, они создали конструкцию гоночной яхты Mini 6.50. с использованием так называемой изогридной* технологии. Это полые конструкции со встроенными ребрами жесткости, которые придают корпусу необходимую прочность, прежде чем покрывать их изнутри и снаружи углеродным волокном. Вместе со своими партнерами по проекту компаниями Autodesk (программное обеспечение), Kuka (программирование) и Lehmann & Voss & Co. (смолы) они хотят революционизировать строительство лодок, хотя проект, кажется, серьезно отстает от графика. Ведь первые тест-драйвы были намечены на осень 2018 года.

Автоматическое размещение усиливающих волокон (AFP, Automatic Fazer Position) роботами родилось в аэрокосмической промышленности и впервые было использовано в судостроении французской компанией Avel Robotics, которая вышла из команды Absolute Dreamer Жана-Пьера Дика и создала для катамарана Easy to Fly подводные крылья и перья рулей. «Преимущество AFP заключается в точности, повторяемости и возможности первоначальной имитации размещения углеткани на компьютере для обеспечения максимальной прочности и минимального веса», – говорит Андре Колвин, сотрудник американского производителя программного обеспечения CGTech. Но стоимость таких решений (все еще) непомерна. «Очень сложные аэрокосмические технологии, – таков комментарий Питерджана Дваршуиса, главы Holland Composites and DNA, верфи, специализирующейся на многокорпусных судах. – Это интересно для больших серий, где можно сэкономить дорогое рабочее время. Однако традиционное ламинирование препрегами занимает всего двадцать пять процентов рабочего времени, а оставшаяся часть идет на ламинирование внутренних конструкций, таких как флоры и швертовые колодцы, а также на чистовую обработку деталей, что пока еще не под силу 3D-печати».

Для серийного яхтостроения 3D-печать все еще дело (ближайшего) будущего, но в индустрии производства комплектующих это уже повседневность. Технология аддитивного производства до сих пор использовалась при создании прототипов, но теперь с ее помощью выпускаются и различные серийные детали, в том числе те, которые достаточно сильно нагружены. 3D-печать больше не ограничивается простыми формами из пластмасс. Теперь и металлы могут быть применены для аддитивной печати при использовании лазерного спекания. В этом случае металлический порошок наносится тонким слоем, а его частицы сплавляются в единое целое с помощью лазера. Слой за слоем создается заготовка, которая в отличие от возможностей процессов литья или фрезерования может быть полой или решетчатой структурой, что делает ее более легкой. Необходимым условием для 3D-печати является файл 3D-чертежа. Уже есть производители, которые предлагают свои файлы ряда деталей для свободного скачивания. Части блоков, например, могут быть изготовлены собственными силами при условии наличия соответствующего принтера. Такие изделия, как корпуса блоков, поворотные ролики, латы или детали стопоров, сейчас массово производятся методами 3D-печати, хотя вначале этот процесс использовался для изготовления прототипов этих деталей.

Сокращенный вариант. Полностью статья опубликована в Yacht Russia №7 (120), 2019 г.

Мороз, ветер, поземка. Случалось ли вам видеть парусные гонки в такую погоду? По белой равнине, поднимая снежную пыль, летят десятки разноцветных крыльев...

Издавна считается, что борода моряка - символ мужской силы, отваги, воли, мудрости, гордости. Особенно если эта борода шкиперская, фирменная.

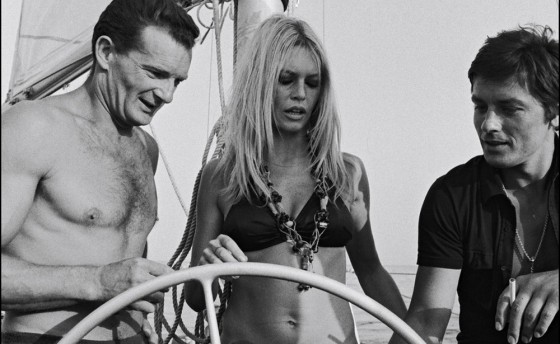

В гости к Табарли - один день из жизни Брижит Бардо и Алена Делона

«Если вы знаете историю, если вы любите корабли, то слова «обогнуть мыс Горн» имеют для вас особое значение».

Сэр Питер Блейк

Объемные очертания, надежная рубка и много лошадиных сил – вот что отличает мотосейлер от других яхт. Когда-то весьма популярные, сегодня они занимают на яхтенном рынке лишь узкую нишу. Собственно, почему?

Каждый яхтсмен должен быть «на ты» с навигационными огнями – судовыми и судоходными. Но есть огни, которые «живут» сами по себе, они сами выбирают время посещения вашего судна, а могут никогда не появиться на нем. Вы ничего не в силах сделать с ними, кроме одного – вы можете о них знать. Это огни Святого Эльма и шаровая молния.